���^�̉��H�Z�p

�����^�̉��H�ɂ���

���Ђł̓g���C�v���X��2400mm�܂ł̂��߁A����ȏ�̋��^�͉��H���ł��܂���2400mm�ȓ��ł���A�_�C�Z�b�g��T�u�v���[�g�ށA�܂����^�̑厖�ȃ_�C�A�|���`�ނ�3D�`����H�ȂǂقƂ�ǂ̕��i���H���Г��ōs���Ă�����H���x���グ�邽�ߓ���w�͂��Ă���܂��B

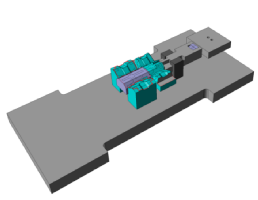

�����H�T���v���i1�j

���̉��H�T���v���͕��Ђ��ł����ӂƂ���PRG�^�Ńn�C�e���ނ̃o���p�[���i�ł��B

PRG�^�̉��H�ɂ����܂��Ă͐v���Ƃ̖��ȘA�g�ɂ��ǂ����������H����ԒZ�[���Ő��x�A�b�v�ł���̂������������H�������܂��B

�@

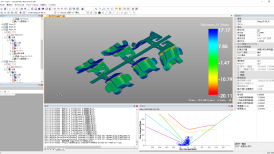

�@�q�悩��x�����ꂽ3D���i�f�[�^����_�C���C�A�E�g��g��Ŕ��A�X�v�����O�o�b�N�Ȃǂ���͂���B

�A��͌��ʂ���X�v�����O�o�b�N�ʂ�������ōă��f�����O����B

�B���̃��f�����O�`��_�C���C�A�E�g�ɐD�荞��PRG�^�̐v����B

�C���^�v������e�X�e�[�W���Ƀ��f�����O���ĉ��H�ɓ���B

���Г��ݔ��ɂ����H�@�Ă̌���

�k1�l�������H�@�ʼn��H�̏ꍇ

�e�X�e�[�W���̉��H�ƂȂ邽�߈ȉ��̂悤�ȉ��H�ƂȂ�܂��B

�@

�@

�@

�@�@<���^�t�H�[��st>�@�@�@�@�@<��^�t�H�[��st>�@�@�@�@�@�@<���^�x���hst>�@�@�@�@�@�@<��^�x���hst>

| �������� |

|

|

|

���Z���� |

|

|

|

| ���H���x�������B |

|

|

�d�؍�ɑ�ϕs�����ł���B |

|

| �Z���Ԃʼn��H�ł���B |

|

�e�X�e�[�W���Ƃ̂��ߒi���Ɏ��Ԃ�������B |

| ��d�グ�̎��Ԃ��v��Ȃ��B |

|

|

|

|

|

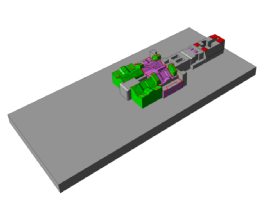

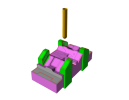

�k2�l��ʓI�ȃ}�V�j���O�Z���^�[�ʼn��H�̏ꍇ

�}�̂悤�Ƀ_�C�Z�b�g�ɍ|�ނ����t���ď㉺�^�e���̒i���ʼn��H�ł��܂����A�X�e�[�W�Ԃ̃s�b�`�Ȃǂ���덷�������₷�����߂��܂萸�x�A�b�v������B

�@

�@�@�@�@�@�@�@<���^���H���f�����O>�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@<��^���H���f�����O>

| �������� |

|

|

|

���Z���� |

|

|

|

| ���̒i���ʼn��H�ł���B |

|

�|�ނ̕������C���ō��c����H�����݂������B |

| �Z���Ԃʼn��H�ł���B |

|

���H���x��������B |

|

|

|

|

|

|

��d�グ�Ɏ��Ԃ�������B |

|

�����_

���i���x��v������邽�ߊe�X�e�[�W���ɍr���H�̓}�V�j���O�Z���^�[��NC�t���C�X�ʼn��H���d�グ�͍������H�@�ŏ��a�G���h�~���ʼn��H���s�b�`�������قƂ�ǎd�グ���X�ʼn��H���܂����B

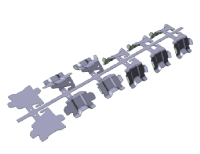

�@�@�@�@�@�@�@�@�@�@<���ۂ̃X�P���g��>

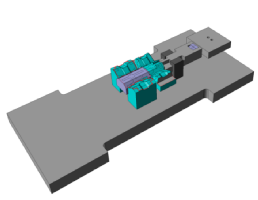

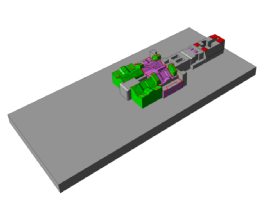

�����H�T���v���i2�j

���̉��H�T���v���̓A���~���i�i0.9t)�̒P���^�̃p�l���ł��B

�ߔN�����Ԃ��y�ʉ��̂��߃A���~���i�������Ȃ��Ă���܂��B

�A���~�͕��ʓS���y���_�炩���̂ł����i��Ȃǂɂ͕s�����ł����Ɋ����V���i�̏d�Ȃ�j�Ȃǂ��N���₷���v���X���^������ޗ��ł��B

�`��ׂ��r�[�h���������a�G���h�~���ł̉��H���Ԃ��c��Ȏ��ԂƂȂ�܂��B

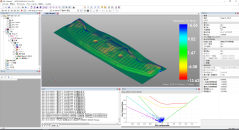

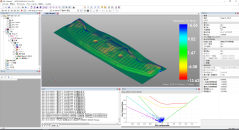

�@�@�@�@<�h���[�p�l���ƍŏI���i>�@�@�@�@�@�@�@�@<���^�V�~�����[�V������͌���>

�����H�@�Ă̌���

���i�T�C�Y(850�~300�j���x�̂��ߊ�{�͏㉺1�^���̉��H�ƂȂ�܂��B

��ʓI�ɂ̓}�V�j���O�Z���^�[��3D���H�ƂȂ�܂��B

�h���[�^��g�����^�Ȃǂ͉��H���C�A�E�g�ʂ�Ƀ��f�����O�����`��ʼn��H���Đi�߂Ă����܂����A���ʓS�ƈႢ�A���~�ނ�X�e�����X�A�n�C�e����(����590�ȏ�j�Ȃǂ͋ȗ��̏����Ȗ�(�傫��R�j�̖ʂȂǂ͍i������Ƀg��������Ɖ��͂��������đ傫�ȃX�v�����O�o�b�N�������܂��B

�����͐��^�V�~�����[�V������͂ł��l���o�Ȃ����߃f�[�^�������3D���f�����O���H�̃g���C���J��Ԃ��Đ��x���グ�Ă����Ȃ��Ă͂Ȃ�܂���B

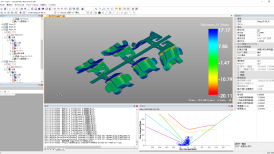

�����_

���i���x���f�[�^������̂͑�ϓ�����ߍŏI���X�g���C�N�H���ōĉ��H�����₷���悤�Ƀ|���`�A�_�C�������������ĉ��H�̋ȗ���ς�����悤�ɋ��^�v�֔��f���A�g���C��ɍēx�������H�@��R1.25�`R1.5�̏��a�G���h�~���ō�����]�Ŗʐ��x���グ����悤�Ɏd�グ���H���܂����B

�������f�[�^�̒~�ςɂ��f�[�^���ł���Ɠ��X�w�͂��Ă���܂��B

�@

�@

�@

�@ �@

�@ �@

�@

�@

�@